Konfiguration und Einführung einer EDV-gestützten Platten- und Resteplattenverwaltung

- Degree programme: BSc in Holztechnik

- Author: Marc Champion

- Thesis advisors: Prof. Christiane Rehm, Dr. Ronny Standtke

- Industrial partner: MAB Möbel AG Muotathal

- Year: 2022

Die Firma MAB Möbel AG ist in der Möbelfertigung sowie im Innenausbau tätig. Sie befindet sich derzeit in einem wichtigen Modernisierungsprozess, der eine Produktion auf Losgrösse 1 erzielen soll. Diese Arbeit befasst sich mit der Implementierung einer Lagerverwaltung für die Platten sowie die Anpassung der entsprechenden Prozesse. Die optimale Konfiguration des Systems in Bezug auf die Resteverwendung wird angestrebt.

Ausgangslage

Das Unternehmen verfügt über eine horizontale Plattensäge sowie ein grosses Plattenlager. Die bestehende Plattenverwaltung erfolgt über eine traditionelle Excel-Tabelle, was keine zuverlässige Bestandskontrolle und keine weitere Verknüpfung ermöglicht. Eine neue Lösung, bestehend aus einer Optimierungssoftware und einer datenbankgestützten Lagerverwaltung wurde gekauft, jedoch noch nicht implementiert.

Konfiguration des Systems

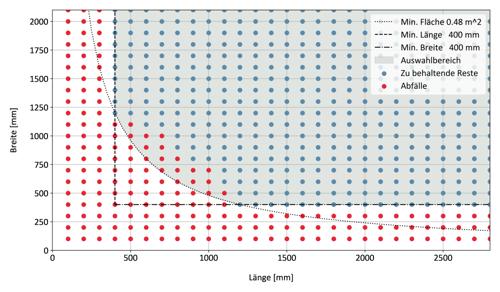

Die optimale Einstellung der Parameter im Zusammenhang mit der Verwendung von Resten wurde gesucht. Um die Mindestgrössen der einzulagernden Reste pro Material zu bestimmen, wurde eine Wirtschaftlichkeitsanalyse durchgeführt. Dafür wurden die Lagerungskosten eines Rests mit den Kosten für seine Entsorgung und seinen Wiederkauf verglichen. Das Wiederverwendungspotenzial eines Restes wurde durch die Analyse von Zuschnittstatistiken gemessen und für die Berechnung einer theoretischen Lagerdauer verwendet, die die Lagerkosten beeinflusst. Die Frage der Priorisierung der Reste wurde ebenfalls behandelt. Durch die Optimierung verschiedener Stücklisten mit und ohne Priorisierung der Reste konnte der Einfluss dieses Parameters auf das Lagervolumen und auf die Zuschnittzeit ermittelt werden. Die minimale Lagerzeit, für die sich diese Priorisierung lohnt, wurde berechnet.

Definition der Prozesse

Das neue System erforderte die Anpassung einiger Prozesse. Der Zeitpunkt der Optimierung wurde möglichst weit hinausgezögert, um in der Zwischenzeit entstandene Reste zu berücksichtigen. Die Erfassung des genauen Materialbedarfs, also der Anzahl benötigter Platten, wurde jedoch entsprechend verspätet ausgeführt. Aus diesem Grund wurden die Bedingungen und der Prozess für eine Voroptimierung eines Auftrags zur genauen Bestimmung des Bedarfs festgelegt. Um die Vorzüge der neuen Lagerverwaltung optimal zu nutzen, wurde der Zuschnittprozess des Mitarbeiters ebenfalls angepasst. Manuelle Eingriffe wurden möglichst reduziert und die Zeitersparnis damit maximiert. Reste auftragsbezogener Materialien werden aufbewahrt, um mögliche Produktionsschäden abzudecken. Ein Prozess wurde entworfen, der diese Reste nach einer bestimmten Zeit beseitigt.

Einführung

Das provisorisch aufgebaute Restelager wurde in die Lagerverwaltungssoftware eingebaut. Anhand von Schablonen konnte die automatische Zuweisung der Reste in die passenden Fächer sichergestellt werden. Eine chaotische Lagerung, die durch die Lagerverwaltung ermöglicht wird, wurde gewählt. So kann der Lagerplatz optimal ausgenutzt werden. Um eine Schnittstelle zur Datenbank zu realisieren, wurde die bestehende Excel-Arbeitsmappe angepasst. Die Bestände und Bedarfe werden nun aus der Datenbank gelesen. Ihre Genauigkeit wird dadurch gewährleistet und redundante Informationen werden vermieden.

Fazit

Die neue Lagerverwaltung bedeutet einen wichtigen Fortschritt für die Firma. Die Zuverlässigkeit wurde erhöht und es wird eine genaue Ausführung der Bestellungen ermöglicht. Durch die Verwendung von Resten werden Materialien effizienter genutzt. Ihre Berücksichtigung bei der Zuschnittoptimierung garantiert eine erhebliche Zeitersparnis beim Zuschnitt.