Konzept kostengünstigere Rocking Unit

- Degree programme: BSc in Maschinentechnik

- Author: Adrian Müller

- Thesis advisor: Prof. Roland Rombach

- Expert: Dr. Dietmar Kramer

- Industrial partner: Precision Surfacing Solutions GmbH 3645 Gwatt (Thun)

- Year: 2020

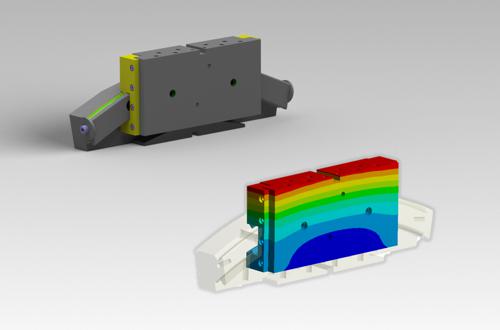

Die Firma Precision Surfacing Solutions GmbH (PSS) in Thun produziert Drahtsägen zum Trennen von harten und spröden Materialien. Mit der Rocking Unit wird das Werkstück während dem Schneidprozess hin und her geschwenkt. Diese Einheit funktioniert technisch sehr gut, ist aber momentan teuer in der Herstellung. In dieser Arbeit werden kostengünstigere Konzepte für die Rocking Unit erarbeitet.

Ausgangslage

Mit den Maschinen von PSS werden dünne Scheiben, sogenannte Wafer, für die LED- und Halbleiterindustrie produziert. Diese Anwendungen erfordern Toleranzen von wenigen μm. Durch die Schwenkbewegung der Rocking Unit können die Oberflächengüte sowie die Toleranzen am Werkstück verbessert werden. Die momentan eingesetzte Rocking Unit erfüllt die hohen Anforderungen. Die Kosten sind allerdings durch die eigens angefertigten Bogenführungen sehr hoch. Um wettbewerbsfähig zu bleiben, müssen diese Herstellungskosten gesenkt werden. Im Zuge der Entwicklung der nächsten Maschinengeneration soll die Baugruppe nun überarbeitet werden.

Ziel

Es gilt die Herstellungskosten der Rocking Unit auf ein Minimum zu reduzieren. Die teuren Bogenführungen bieten dabei das grösste Sparpotential. Deshalb sollen verschiedene neue Konzepte der Baugruppe erarbeitet werden. Diese müssen dabei aber mindestens die technischen Merkmale der heutigen Lösung erfüllen. Idealerweise werden gewisse Eigenschaften sogar verbessert.

Vorgehen

In einem ersten Schritt galt es, die heutige Rocking Unit eingehend zu analysieren und die mechanischen Referenzwerte zu definieren. Zu diesen gehören unter anderem Kosten, Genauigkeit, Steifigkeit und Lebensdauer. Danach wurden Konzepte erarbeitet, analysiert und mit der Referenz verglichen. Wichtig für die Analysen sind vor allem auch die Ergebnisse aus den FEM-Berechnungen. Beim Konzipieren wurde der Fokus auf die Bogenführung gelegt und versucht hier alternative Ideen zu erarbeiten. Die Konzeptvarianten wurden bewertet und miteinander verglichen. Das vielversprechendste Konzept wurde anschliessend weiter ausgearbeitet.

Ergebnis

Als Ergebnis liegt ein ausgearbeitetes und detailliert analysiertes Konzept vor. Die Kosten der Führung konnten durch den Einsatz von Standardbogenführungen um über 60% reduziert werden. Die technischen Eigenschaften des Konzeptes sind vergleichbar mit den Referenzwerten. Das neue Führungskonzept kann ohne grössere Anpassungen direkt in die heutige Konstruktion integriert werden.