Produktionskonzept für Kleinteile aus Titan

- Degree programme: BSc in Maschinentechnik

- Author: David Meier

- Thesis advisor: Prof. Dr. Axel Fuerst

- Expert: Dr. Rudolf Bauer

- Industrial partner: Cendres+Métaux SA Biel

- Year: 2020

Die Cendres+Métaux SA mit Standort in Biel produziert eigene sowie kundenspezifische Produkte in der Zahnmedizin und der Medizintechnik. Da die Bestellmenge eines Kunden schlagartig erhöht wird, muss ein neues Produktionskonzept zur wirtschaftlichen Fertigung erarbeitet werden. Bei dem zu produzierenden Teil handelt es sich um ein Teil eines Innenohrimplantates, welches bei Patienten mit hochgradigem Hörverlust bis hin zur kompletten Taubheit eingesetzt wird.

Ausgangslage

Bis anhin wurden die Teile in Kleinserien auf einem teuren siebenachsigen Bearbeitungszentrum gefertigt. Die zukünftigen Bestellmengen sind mit dem heutigen Konzept nicht mehr realisierbar.

Ziel

Das Ziel des Projektes ist, die Produktionskosten der Teile auf ein Minimum zu reduzieren. Dabei muss die geforderte Qualität der Teile erhalten bleiben. Zudem sollte das Konzept auch für Teile mit ähnlichen Abmessungen funktionieren.

Vorgehen

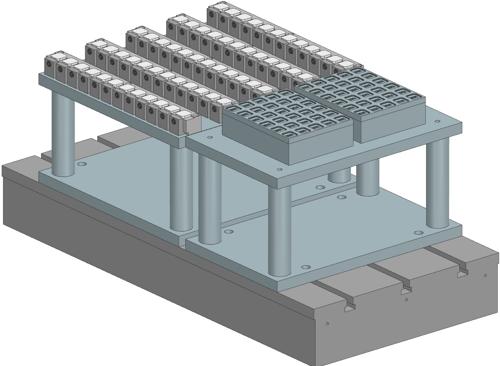

Als erstes musste das Fertigungsverfahren definiert werden. Mittels einer Nutzwertanalyse wurden verschiedene Verfahren nach den wichtigsten Kriterien bewertet. Das Fräsen stellte sich als das am besten geeignete Verfahren heraus. Nachdem wurden mittels eines morphologischen Kastens drei Konzepte als geeignet befunden und eine geeignete Maschine für das Fräsen von Kleinteilen ausgewählt. Alle Konzepte wurden modelliert und anschliessend bewertet.

Zudem wurden Versuche durchgeführt, um das Teil mit einem Vakuum zu spannen. Diese Versuche verliefen sehr erfolgreich.

Ergebnisse

Alle Konzepte eignen sich um mehrere Teile gleichzeitig auf den Maschinentisch zu spannen. Dadurch werden die Werkzeuge weniger häufig gewechselt und somit Zeit eingespart. Zudem ist möglich die Maschine einzurichten und dann bis zu 30 Stunden produzieren zu lassen, ohne dass ein Bediener vor Ort sein muss.

Ausblick

Nach Eintreffen der definitiven Bestellung des Kunden, kann die Maschine bestellt und das passende Konzept auf der neuen Maschine realisiert werden.