automatisches Fördersystem für Leiterplatten

- Degree programme: BSc in Maschinentechnik

- Author: Jessy Dave von Känel

- Thesis advisor: Thorsten Kramer

- Industrial partner: MicroContact AG Grenchen

- Year: 2021

Prüfmaschinen für Leiterplatten müssen wiederum vor dem serienmässigen Einsatz intensiv hard- und softwaretechnisch getestet werden. Während eines Dauertestes müssen die Inline-Anlagen kontinuierlich mit Leiterplatten versorgt werden. Um den bisherigen Personalaufwand einzusparen, soll ein automatisches Fördersystem konzipiert werden, dass über eine längere Zeitdauer autonom betrieben werden kann.

Ausgangslage

Die Firma MicroContact AG entwickelt und baut Sondermaschinen, zur Prüfung von Leiterplatten mit unterschiedlichsten Dimensionen. Einige der Anlagen sind sogenannte Inline-Anlagen, die in eine Produktionslinie integriert und über ein Förderbandsystem mit Produkten versorgt werden. Jede Anlage, die gebaut wird, muss vor der Inbetriebsetzung intensiv hard- und softwaretechnisch getestet werden. Die Versorgung der Anlagen mit Produkten während den Dauertests wird im Moment von einem Mitarbeiter von Hand durchgeführt. Dieser Mitarbeiter muss die Produkte beim Ausgang entgegennehmen und auf der anderen Seite der Maschine wieder einfördern. Je nach Länge der Anlage kann der zurückzulegende Weg des Mitarbeiters die Einhaltung der Taktzeit verunmöglichen.

Ziele

Der Personalaufwand soll nun durch ein automatisches Fördersystem eingespart werden. Dieses Fördersystem muss flexibel einstellbar sein, damit verschiedenste Produkte mit oder ohne Träger transportiert werden können. Der Wunsch ist eine Rundförderung, die Produkte vom Ausgang zum Eingang der Anlage zurücktransportiert und so einen autonomen Dauertest über längere Zeit ermöglicht. Das Fördersystem soll modular erweitert und baukastenartig für die verschiedenen Maschinendimensionen umgebaut werden können.

Vorgehen

Aus den Vorgaben und Wünschen des Auftraggebers wurde eine verbindliche Anforderungsliste erstellt. Das Fördersystem als Gesamtproblem wurde in verschiedene Teilfunktionen unterteilt. Zu jedem Bereich wurde nach bestehenden Lösungen und neuen Ideen gesucht. Aus den möglichen Teillösungen wurden verschiedene Lösungskonzepte skizziert und verglichen. Für die Bewertung der Varianten war der Kostenplan ein wichtiges Kriterium.

Ergebnis

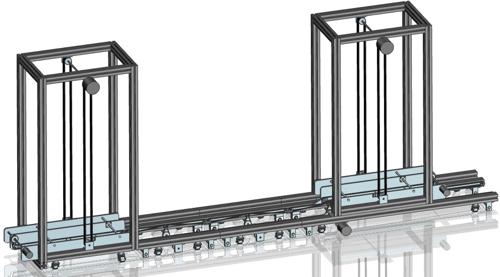

Als beste Konzeptvariante wurde zusammen mit dem Auftraggeber die Rundförderung unter den Maschinen gewählt. Dafür steht auf beiden Seiten ein Lift mit Zahnriementrieben. Die Liftkabinen weisen Förderbänder auf, damit die Produkte direkt ein- und ausgefördert werden können. Die Förderstrecke unten besteht aus Modulen, die je nach Länge der Maschine zusammengestellt werden können. Für die Feineinstellung kann der rechte Lift auf dem längeren Modul verschoben werden. Die Module wurden möglichst kompakt gestaltet, damit die Maschinen nicht angehoben werden müssen. Die Breite des Förderbandes kann einfach durch das Verschieben der mittleren Platten oder Profile eingestellt werden.