Weissmetalllager via in situ Laser Legieren

- Degree programme: BSc in Maschinentechnik

- Author: Yanick Oester

- Thesis advisors: Prof. Dr. Valerio Romano, Thorsten Kramer

- Year: 2021

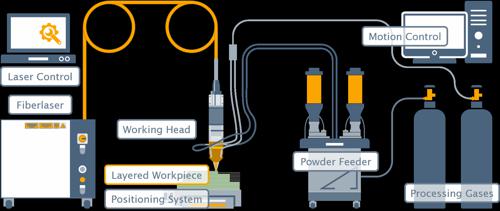

Das "Laser Direct Metal Deposition" Verfahren (kurz LDMD) ist ein additives Fertigungsverfahren, das auch unter dem Namen Laserauftragsschweissen bekannt ist. Durch eine Düse gelangt das Metallpulver, welches als Ausgangsmaterial für diesen Prozess verwendet wird, in den Fokusbereich des Laserstrahls. Das Pulver wird aufgeschmolzen und verfestigt sich anschliessend auf dem Werkstück.

Ausgangslage

Weissmetalle eignen sich hervorragend zur Beschichtung von grossen Metall-Gleitlager, welche zum Beispiel in Schiffsmotoren verwendet werden. Vorangegangene Arbeiten haben gezeigt, dass durch das LDMD-Verfahren solche Weissmetall-Beschichtungen wirtschaftlich aufgetragen werden können. Die LDMD-Anlage (Abbildung 1) der BFH verfügt über einen Pulverförderer mit zwei separierten Behältern für unterschiedliche Pulver. So können diese beiden Metallpulver erst während des Prozesses zusammengeführt und miteinander vermischt werden, und ein verlustarmes und schnelles Einstellen einer neuen Legierung wird möglich.

Ziel

In dieser Arbeit werden Weissmetalllegierungen mit unterschiedlichen Kupferanteilen realisiert. Dabei werden Weissmetall- und Kupferpulver als Ausgangsmaterial verwendet. Das Weissmetallpulver hat standardmässig einen Kupferanteil von 5.4 %. Durch Zumischen von reinem Kupferpulver wird der Kupferanteil der Weissmetalllegierung erhöht.

Vorgehen

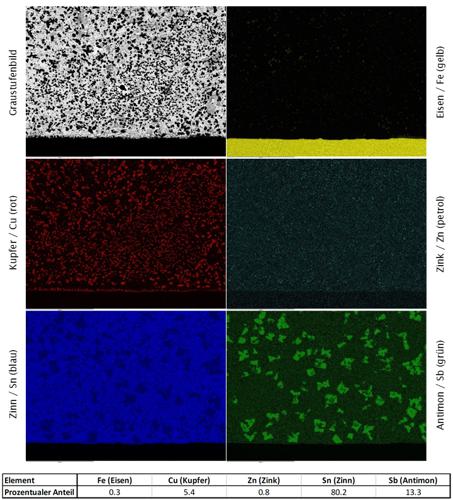

Für den ersten Versuch wurden nur Proben mit dem Weissmetallpulver erstellt, wodurch die Legierungen mit den niedrigsten Kupferanteilen resultierten. Als die optimalen Prozessparameter für diese Legierungen bekannt waren, wurde der Fokus auf die Erhöhung des Kupfergehalts der Weissmetalllegierung gelegt. Es wurden Legierungen mit Kupferanteilen von 5.4 % bis 32.6 % realisiert. Die optimalen Prozessparameter wurden mit Hilfe der Statistischen Versuchsplanung (DoE) ermittelt. Mit dem Rasterelektronenmikroskop (kurz REM) wurde das Gefüge und die Zusammensetzung (Abbildung 2) der Legierungen analysiert. Auch die Höhe und Breite der Schweissnähte, sowie deren Härte, wurden untersucht. Die Ergebnisse sind ausgewertet, gegenübergestellt und interpretiert worden.

Ergebnisse

Die optimalen Parameter, um eine möglichst breite und hohe Schweissnaht zu erreichen, konnten ermittelt werden. Zudem wurde herausgefunden, wie gross der Einfluss der einzelnen Prozessparameter ist. Ab einem Kupfergehalt von 25 % bilden sich viele Lunker in der Schweissnaht, was sich negativ auf die Verbindung des Werkstücks und der aufgetragenen Legierung auswirkt. Des Weiteren wurde bemerkt, dass die Härte durch Erhöhung des Kupferanteils der Legierung gesteigert werden kann.