Kaltverfestigter Stahl für die Raumfahrt

- Degree programme: BSc in Maschinentechnik

- Author: Pablo Bachmann Salvy

- Thesis advisor: Prof. Dr. Annette Kipka

- Expert: Dr. Rudolf Bauer

- Industrial partner: Wolfram Industrie Gmbh Winterthur

- Year: 2021

Die Raumfahrt stellt hohe Anforderungen an die Werkstoff- und Fertigungstechnik. Für Strukturteile, besonders die aus Blechkonstruktionen, sollen kaltverfestigte austenitische rostfreie Edelstähle eingesetzt werden. Sie sind den zurzeit verwendeten Aluminiumlegierungen bezüglich Festigkeit und möglichen Einsatztemperaturen deutlich überlegen.

Aufgabenstellung

Während der Kaltumformung austenitischer Stähle kommt es zur Erhöhung der Festigkeit durch zwei Mechanismen, nämlich Kaltverfestigung und Phasenumwandlung von Austenit in Verformungsmartensit. Beim Schweissen wird die Rekristallisationstemperatur überschritten, damit verbunden ist ein unerwünschter, zumindest teilweiser Verlust der Kaltverfestigung. Möglicherweise wird auch der Verformungsmartensit abgebaut.

Ziel

Eine Methode zur Bestimmung des Verformungsmartensit-Anteils ist aufzuzeigen. Dies soll die Kaltverfestigung vor und nach dem Schweissen quantifizieren. Der unerwünschte Festigkeitsverlust infolge Schweissens soll durch nachträgliches Einbringen von Druckeigenspannungen kompensiert werden.

Vorgehen

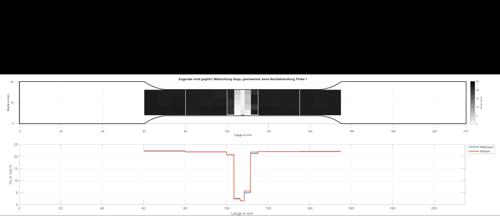

Der Gehalt an Verformungsmartensit wird mit einem Ferritmessgerät ermittelt. Zugproben werden bei unterschiedlichen Temperaturen geglüht, um bestimmte Kaltumformgrade einzustellen. Der gemessene Anteil an Verformungsmartensit wird über die Probenlänge graphisch dargestellt. Geschweisste Zugproben werden bestimmten Nachbehandlungen unterzogen und der Einfluss auf die Festigkeit durch Zugversuch ermittelt.

Ergebnisse

Ferritmessungen haben ergeben, dass der Verformungsmartensit im Bereich der Schweissnaht beseitigt wird. Der Festigkeitsverlust wird folglich durch Abbau der Kaltverfestigung und des Verformungsmartensits bewirkt. Die Ergebnisse von Zugversuchen deuten darauf hin, dass sich der Festigkeitsverlust durch geeignete Nachbehandlung z.T. kompensieren lässt.