Optimierung Aluminium 3D-Druckteil

- Degree programme: BSc in Maschinentechnik

- Author: Dominik Röthlisberger

- Thesis advisors: Prof. Roland Rombach, Thorsten Kramer

- Expert: Dr. Rudolf Bauer

- Industrial partner: SCHNEEBERGER AG Lineartechnik Roggwil

- Year: 2021

Die additive Fertigung von Bauteilen gewinnt stetig an Bedeutung und bringt im Vergleich zur konventionellen Fertigung viele Vorteile mit sich. Diese Vorteile will die SCHNEEBERGER AG ausnutzen, um die dynamische Performance eines ihrer Positioniersysteme, welches für die Wafer-Inspektion eingesetzt wird, zu steigern. Das bisher konventionell gefertigte Hauptstrukturbauteil dieser Maschine wird hierfür gewichtsoptimiert und so designt, dass es additiv gefertigt werden kann.

Ausgangslage

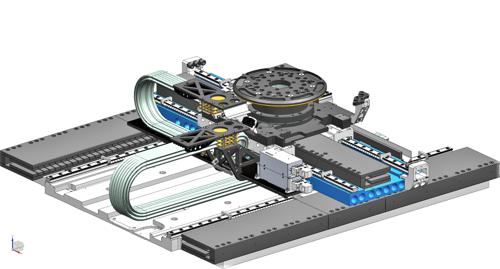

Das Positioniersystem "Eiger" der Firma SCHNEEBERGER (siehe Abb. 1) richtet Wafer bei deren Inspektion gegenüber den Messmitteln aus. Aus der Endkundensicht soll das Anfahren der jeweiligen Prüfpositionen möglichst schnell ablaufen, weshalb das System hochdynamisch sein muss. Mit der aktuellen Konstruktion ist es möglich, die Linearachsen mit der doppelten Erdbeschleunigung regelbar, in der gewünschten Genauigkeit und ohne zu hohe Wärmeentwicklung der Linearmotoren zu betreiben. Damit diese Dynamik gesteigert werden kann, muss die bewegte Masse reduziert werden. Um die Regelbarkeit und die Genauigkeit des Positioniersystems trotzdem gewährleisten zu können, darf die Gewichtsreduktion jedoch zu keinem erheblichen Steifigkeitsverlust führen.

Ziel

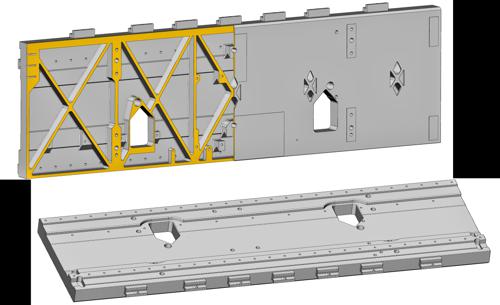

Das Ziel der Thesis ist ein optimierter Balken, welcher additiv gefertigt werden kann. Dieser Balken stellt das Hauptstrukturbauteil des Positioniersystems dar, ist aus einer Aluminiumlegierung gefertigt und wiegt aktuell 5.3 kg. Als Wunschziel soll er nach der Optimierung 30% leichter sein.

Methodik

Nach einer umfassenden Einarbeitungsphase in den Stand der Technik und durchgeführter Funktionsanalyse bezüglich des Balkens im Gesamtsystem, werden für verschiedene Lastfälle FE-Simulationsmodelle in ANSYS erstellt. Anhand dieser werden Topologieoptimierungen durchgeführt, um einen Eindruck zu erhalten, an welchen Stellen des Balkens für dessen Funktionalität dringend Material benötigt wird und wo Material entfernt werden kann. Eine weitere Optimierungsmöglichkeit stellt die Lattice-Optimierung dar, welche ebenfalls betrachtet wird. Anhand der Erkenntnisse der Topologieoptimierungen werden mehrere Optimierungsvarianten des Balkens konstruktiv umgesetzt und deren Auswirkungen, insbesondere in Bezug auf die Eigenfrequenzen des Gesamtsystems, analysiert. Die beste Lösung wird schliesslich detailliert ausgearbeitet und für den 3D-Druck vorbereitet.

Resultate

Das Hauptresultat stellt der optimierte Balken (siehe Abb. 2) dar, welcher nun noch knapp 3.8 kg wiegt. Dies entspricht einer Gewichtsreduktion von gut 28% gegenüber dem momentan eingesetzten Balken. Zudem konnte die Funktion von sieben Halterungen in den Balken integriert werden. Ein weiteres Resultat stellt das definitive Simulationsmodell des Gesamtsystems dar. Dieses zeigt, dass die Eigenfrequenzen trotz der Gewichtsreduktion in denselben Bereichen liegen wie bisher. Zudem wurden Ausschnitte des Balkens additiv hergestellt, um die Machbarkeit des 3D-Drucks zu überprüfen.