Optischer Messaufbau industrialisieren

- Degree programme: BSc in Maschinentechnik

- Author: Heinz Mathias Bettler

- Thesis advisors: Prof. Sebastian Siep, Prof. Dr. Beat Neuenschwander

- Expert: Felix Scheuter

- Industrial partner: Schnyder SA Biel/Bienne

- Year: 2021

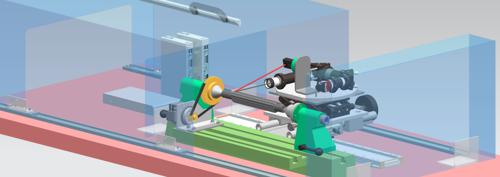

Die methodische Qualitätsprüfung ist bei hochwertigen Produkten entscheidend um ungewollte Überraschungen zu vermeiden. Der gebaute Messaufbau erfasst den Zustand der Werkzeugschneiden automatisiert.

Ausgangslage

Bisher werden die Oberflächengüte sowie Schneidkantenausbrüche von hergestellten Fräswerkzeugen in der Qualitätskontrolle der Firma Schnyder SA manuell geprüft. Diese Prüfungen sind zeitintensiv und doch entscheidend für die Qualitätsgarantie.

In einer vorgängigen Studienarbeit wurde untersucht inwieweit die Oberflächenrauigkeit mit Speckle Mustern systematisch analysiert werden kann. Diese Muster entstehen durch lokale Interferenzen bei der Reflexion von kohärentem Licht, z.B. von einem Diodenlaser, an der Werkzeugoberfläche.

Zielsetzung

Den Messaufbau der vorgängigen Studienarbeit für den industriellen Einsatz in der Qualitätskontrolle robuster und mit zwei steuerbaren Achsen neu zu gestalten. Die einzelnen Zähne sollen automatisiert angefahren und in unterschiedlichen Blickwinkeln visuell dokumentiert werden können.

Herausforderungen

Die Ausarbeitung der Konstruktion, die physikalische Umsetzung des Projekts selbst sowie die Programmierung der Controller hat sich als zeitintensiv, aber dennoch lehrreich herausgestellt.

Vorgehen

Der bestehende Laboraufbau wurde begutachtet und analysiert. Ausgehend davon wurde ein Konzept erstellt und im Anschluss die verschiedenen Detailaspekte ausgearbeitet. Daraufhin erfolgte fortlaufend die Beschaffung, der Zusammenbau, sowie die Programmierung der Achsensteuerungen.

Ergebnisse

Der Aufbau besteht aus zwei programmierbaren sowie weiteren manuell beweglichen Achsen. Die manuellen Achsen dienen zur Einstellung des Messaufbaus auf den jeweiligen Werkzeugtyp. Die erfassten Bilddaten werden strukturiert pro Messdurchlauf abgelegt.

Ausblick

Für eine Folgephase verbleiben unter anderem die Parametrisierung der Steuerungen zur Messung unterschiedlicher Werkzeugtypen, die Entwicklung einer Bedienoberfläche für den alltäglichen Gebrauch, sowie eine Reduktion der Durchlaufzeiten.