Entwicklung einer Schweiss- und Fixierstation

- Degree programme: BSc in Maschinentechnik

- Author: Lukas Stephan Birbaumer

- Thesis advisor: Dozent Toni Glaser

- Expert: Fabian Rüegg

- Year: 2021

Klimakrise verhindern? Unbedingt! Dabei ist die rasche Abwendung von fossilen Energieträgern wichtig und hilft dazu der Umwelt und Gesundheit enorm. Dafür sind Batterien – vor allem bei mobilen Anwendungen – bedeutsam. Um leistungsfähigere, umweltfreundlichere und günstigere Batterien herzustellen, steht an der BFH eine Forschungsanlage. Zu dieser Anlage wird ein Automatisierungs-Konzept für das Ultraschallschweissen und das Verpacken des Batteriestapels ausgearbeitet.

Ausgangslage

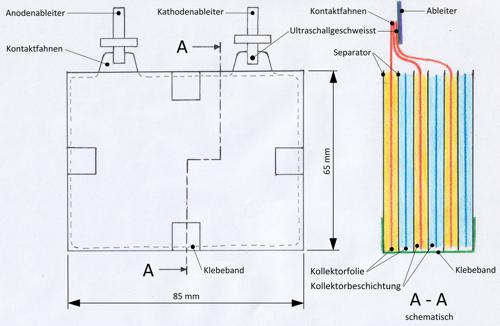

Die Forschungsanlage der BFH stellt Lithium-Ionen-Batterien als Pouch-Zellen her. Diese bestehen aus abwechselnd gestapelten Anoden und Kathoden, welche durch eine Separatorfolie getrennt werden. Durch das Stapeln ist die Anlage flexibel und kann verschiedene Batteriegrössen und Geometrien herstellen. Zudem ist die BFH-Anlage bereits bis zum Stapeln der Folien automatisiert.

Ziel

Nun sollen das Schweissen und das Fixieren automatisiert werden. Nach dem Stapeln werden die Ableiter an Anode und Kathode angeschweisst und in eine Pouch-Folie gelegt. Dabei darf der Batteriestapel nicht verrutschen und der dünne Separator nicht beschädigt werden. Zudem soll die Anlage flexibel für Batterie-Geometrien bis 150 x 300 mm bleiben und den I3S-Anforderungen entsprechen (BFH-Institut für Intelligente Industrielle Systeme).

Vorgehen

Industrielösungen und weitere Lösungsmöglichkeiten wurden recherchiert und zusammengetragen. Verschiedene Ablaufvarianten wurden geprüft .Bei einer ersten Bewertung der Abläufe wurde das Kleben der Batteriestapel ausgeschlossen.

Batteriehersteller kleben ihre Batteriestapel, um ein Verrutschen zu verhindern. Die Analyse des Prozesses hat ergeben, dass beim ständigen Fixieren des Stapels das Kleben weggelassen werden kann.

Nach dem Ultraschallschweissen wird der Stapel in die Pouch-Folie gelegt und automatisch geklemmt.

Der Stapel in der Pouch-Folie kann mitsamt der Klemme manuell in die Glovebox (Handschuhkasten unter Schutzgas) geführt werden, um die Elektrolytbefüllung und das Vakuumieren vorzunehmen.

Mithilfe eines morphologischen Kastens wurden Teillösungen gesucht und verschiedene Konzeptvarianten ausgewählt. Diese wurden danach technisch und wirtschaftlich bewertet.

Ergebnis

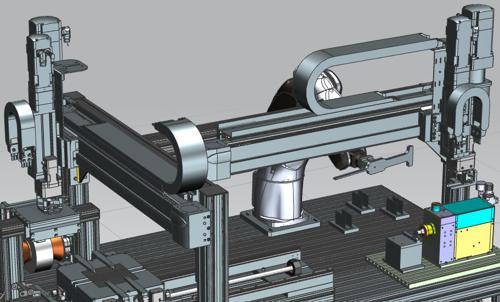

Verglichen mit den bisherigen industriellen Herstellverfahren hat die gewählte Lösung weniger Arbeitsschritte und ist deutlich flexibler. Ohne die Klebstation ist die Anlage günstiger und schneller. Zudem konnte ein weiterer Arbeitsschritt dank dem Einlegen in die Pouch-Folie automatisiert werden. Das Schlusskonzept wurde im CAD ausgearbeitet und in die bestehende Anlage integriert.