Evaluierung und Einführung eines MES-Systems

- Degree programme: BSc in Elektrotechnik und Informationstechnologie

- Authors: Fabio Iseli, Dan Theodor Nyfeler

- Thesis advisor: Prof. Dr. Norman Urs Baier

- Expert: Enno De Lange

- Year: 2022

Mit dem Ziel, die Automatisierung für eine abstrahierte BFH-Uhrenproduktionsanlage zu erreichen, wird ein Manufacturing Executing System (MES) evaluiert und entwickelt. Dieses stellt die Kommunikation und Koordination zwischen den Teilsysteme der Produktionsstrecke sicher und wertet in Echtzeit Daten der Anlage aus, um die Produktion maximal optimieren zu können.

Ausgangslage

Das Ziel jeder industriellen Firma ist eine möglichst effiziente und wirtschaftlich rentable Produktion. Dies gilt umso mehr für europäische Firmen, welche interessiert sind, die nach Asien ausgelagerten Produktionen zurück nach Europa zu bringen und so die hiesige Wirtschaft zu stärken. Um dies zu erreichen, wird die Automation der gesamten Produktstrecke angestrebt, auch bekannt unter Industrie 4.0. Damit dies möglich ist, werden sämtliche Schritte von einem übergeordneten System koordiniert, überwacht und optimiert. Dieses wird als Manufacturing Execution System (MES) bezeichnet. Ein solches wird für eine abstrahierte Uhrenproduktion der BFH realisiert. Die Beispielanlage fabriziert mit einem 3D-Drucker die bestellten Uhrenkomponenten und befördert diese mittels Roboterarme und führerlosem Transportsystem zur Bestückungsanlage, wo die BFH-Uhr zusammengebaut und an Lager gelegt wird.

Ziele

Das Ziel des Projekts ist das Evaluieren und Realisieren eines MES Systems für die abstrahierte Uhrenproduktion der BFH. Dies beinhaltet die Software-Implementation einer Datenbank und der Schnittstellen zu den verschiedenen Teilsystemen, sowie eine Visualisierungsumgebung, welche in Echtzeit über den Zustand der Anlage informiert. Durch das Manufacturing Executing System wird die Produktionsstrecke automatisiert, was eine effiziente und papierlose Produktion garantiert, frei von mühseligen und ungenaueren Zwischenschritten durch menschliche Hand.

Konzept

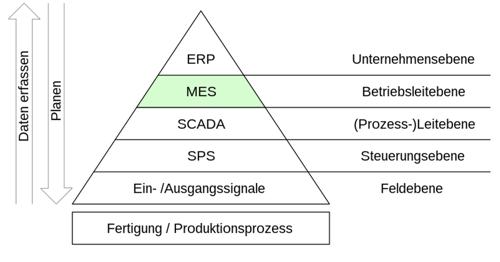

Das MES ist aus mehreren Hauptkomponenten zusammengesetzt. Das Herzstück des MES bildet die SQL-Datenbank, welche sämtliche Systemdaten mit Echtzeitstempel erfasst. Diese Daten stellen die Rückverfolgbarkeit der produzierten und verarbeiteten Teile sicher. Des Weiteren greift das Grafana-Cockpit, welches in Echtzeit über die Auslastung der Anlage aufklärt, sekündlich auf die Datenbank zu. Dadurch werden mögliche Systemschwächen erkennt und reduziert. Dies führt zu einer optimierteren Produktion. Um die Kommunikation zwischen dem MES und den vielen Teilsystemen sicherzustellen, wird die Schnittstellenkommunikation via OPC-UA realisiert. Es wird also, anders als bei einem klassischen MES gemäss Abbildung «Automationspyramide», direkt vom MES auf die SPS Ebene zugegriffen. Zudem wird das ERP durch eine eigens kreierte Bestelloberfläche ersetzt.

Fazit

Das MES wurde erfolgreich auf Python-Basis entwickelt. Das System greift in Echtzeit auf die MySQL-Datenbank zu und stellt seine Auslastung im erstellten Grafana-Cockpit dar. Die Kommunikation über OPC-UA besteht für sämtliche funktionsfähigen Teilsysteme und ist für die übrigen, noch nicht voll funktionsfähigen Teile der Produktionsstrecke, bereitgestellt. Die BFH-Uhrenproduktion ist dadurch ein grosses Stück näher an die automatisierte und effiziente Produktion gelangt.